薛湖煤矿大采高工作面设备选型配套优化设计

神火集团煤业有限公司薛湖煤矿所采二2煤层为高瓦斯煤层,根据矿井生产接替计划,23采区为下一接替采区。据23采区2307工作面、2308工作面、2311工作面的实际揭露情况来看煤层厚度大部分超过3.5m,平均在4m左右,若采用矿方现有的ZY6600/14/32液压支架,丢煤过多,据矿方统计约丢煤40万t,价值4亿元,为此矿方决定为23采区上一套大采高液压支架,确保大采高工作面安全、高效、经济开采。由于薛湖煤矿超过3.5m以上的煤层储量有限,神火煤业公司提出能不能不添置新设备,而是借

1 问题的提出

神火集团煤业有限公司薛湖煤矿所采二2煤层为高瓦斯煤层,根据矿井生产接替计划,23采区为下一接替采区。据23采区2307工作面、2308工作面、2311工作面的实际揭露情况来看煤层厚度大部分超过3.5m,平均在4m左右,若采用矿方现有的ZY6600/14/32液压支架,丢煤过多,据矿方统计约丢煤40万t,价值4亿元,为此矿方决定为23采区上一套大采高液压支架,确保大采高工作面安全、高效、经济开采。由于薛湖煤矿超过3.5m以上的煤层储量有限,神火煤业公司提出能不能不添置新设备,而是借用梁北煤矿现有大采高设备进行开采,这样可为公司节约大量的资金,在对梁北煤矿现有大采高设备在薛湖煤矿23采区使用的可行性进行分析后,根据薛湖煤矿23采区的地质条件进行“三机”的选型配套设计。

2 23采区地质概况

薛湖煤矿东翼23采区煤层厚度2.95~4.77m,平均3.9m。煤层结构简单,开采深度为850m左右,煤层倾角一般在6~16°,偶见1层泥岩和砂质泥岩夹矸,夹矸厚0.02~0.52m。煤层普氏硬度系数为f=0.22~0. 52。

23采区为一地层走向近东西,倾向北的单斜构造,倾角4°~17°,平均12°,走向长度约3.4km,倾斜长度1.2~2.1km,面积约5.5km2,计算可采储量1576.6万t。采区主要受F116和DF5断层及其伴生断层的影响,断层性质均属正断层,其采区北部受岩浆岩影响,大部变为天然焦,岩浆岩自东向西侵入,对煤层的影响程度,深部较小浅部较大。

3大采高工作面采高的确定

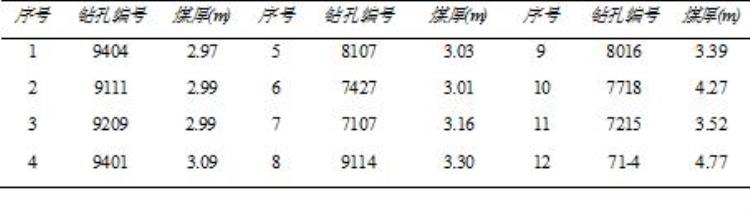

根据薛湖矿区23采区地质钻孔资料统计得出薛湖矿区23采区钻孔显现煤层厚度统计情况见表1:

表1 薛湖矿区23采区钻孔显现煤层厚度统计表

对以上钻孔进行分析可知,在薛湖矿区23采区的12个钻孔中,煤层厚度在2.95~3.0m的钻孔有3个,占总数25%;3.01~3.2m的钻孔有4个,占总数33.33%; 3.2~4.27m之间的钻孔数量为4个,占总数的33.33%,4.27以上的钻孔数量为1个,占总数的8.33%。

综上,薛湖煤矿23采区煤层厚度范围在2.95~4.27m间的占到总量的91.67%,4.27~4.77m之间的占到总量的8.33%,由于23采区煤层厚度赋存稳定,在支架选型时,机采高度几乎可以覆盖所有的煤层厚度。初步确定最小采高为2.5m,最大采高为4.3m。

根据2307风巷、2308风巷及2311机巷实际揭露煤层情况结合附近钻孔预测:

2308风巷附近煤层厚度超过3.2m区域总面积约为21786平方米,储量约116079t,采用最大采高4.3m的液压支架能多采煤15685t;

2307风巷及2311机巷附近煤层厚度超过3.2m区域,总面积约为373568平方米,储量约2097960t。采用最大采高4.3m的液压支架能多采煤376557t。

4大采高工作面使用梁北煤矿现有大采高综采设备可行性分析

4.1梁北煤矿开采技术条件及大采高综采设备情况

梁北煤矿二1煤层赋存于二迭系下统山西组底部,煤层厚度0~10.79m,平均4.18m,一般3~6m。在梁北矿井田内具有东厚西薄的特点,其变化形式主要是煤层底板起伏较大。煤层普氏硬度系数为f=0.15~0.25,全层松软,煤层结构简单,开采深度为400m左右。煤层倾角为8~15°,平均12°左右。梁北煤矿煤尘具有爆炸危险性。

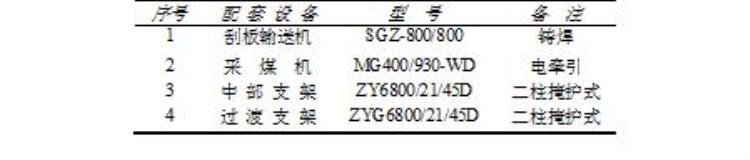

梁北煤矿工作面设备的主要技术参数见表2所示。

表2 梁北煤矿大采高综采工作面设备总成表

4.2薛湖煤矿23采区大采高工作面使用梁北煤矿现有综采设备可行性

单从煤层厚度来看薛湖煤矿23采区采用梁北煤矿现有大采高综采设备似乎不存在问题,认真仔细分析后发现梁北煤矿现有大采高综采设备不能在薛湖煤矿23采区使用,其原因如下:

1、工作阻力不足

薛湖煤矿现用液压支架工作阻力为6600kN,支护强度为0.97~1.01MPa,6个分站矿压观测数据显示已有部分液压支架的立柱下腔压力达到了安全阀开启压力,随着采高的进一步加大矿压随之加大,因而23采区大采高工作面用液压支架工作阻力和支护强度应进一步加大,才能满足薛湖煤矿23采区大采高工作面的需要,而梁北煤矿现有大采高液压支架工作阻力仅为6000kN,支护强度为0.93~0.96,显然梁北煤矿现有大采高液压支架满足不了薛湖煤矿23采区大采高工作面的需要。

2、滚筒直径尺寸不够

薛湖煤矿23采区平均厚度3.9m,最大4.77m,最大采高为4.3m,选用采煤机的滚筒直径一般为最大采高的0.55 ~ 0.65之间,根据矿区特点,采煤机要能适应2.5~4.3m的采高范围,考虑装煤效果(滚筒直径大装煤效果好)以及卧底量要求,本采煤机滚筒直径至少选择D=2.24m,才可满足大采高工作面正常生产之需要。

而梁北煤矿现用MGTY300/730-1.1D型采煤机,由于受下井尺寸的限制,其配套滚筒直径仅为2000mm,但由于梁北煤层坚固性系数底,滚筒割不到的煤体很容易跨落,该型采煤机在梁北煤矿特殊的条件下满足了实际生产的需要。但该型采煤机若在薛湖煤矿使用就不行,因为薛湖煤层坚固性系数比梁北煤矿高,滚筒割不到的煤体不会跨落,交流时现场使用人员反映采面煤体很少片帮,这从侧面反映煤层的坚固性系数高这一事实,因而梁北现用采煤机满足不了薛湖煤矿23采区大采高工作面的需要。

3、刮板输送机槽宽不够

薛湖煤矿23采区最大采高为4.3m,至少应选择Φ2240mm的滚筒,但300/700这类机型配不了这么大的滚筒,要选择Φ2240mm的滚筒,煤机截割功率至少加大一个规格,相应地刮板输送机也应随之加大一个规格,否则煤机骑在刮板机上头重脚轻,显然梁北现用刮板输送机不满足薛湖煤矿23采区大采高工作面的需要。

4、顶梁长度需加大

采煤机和刮板输送机增大一个规格导致采煤机和刮板输送机二机断面增大,相应地必须增大梁北煤矿大采高液压支架顶梁的长度,否则配套后液压支架的端面距将大大增大,不能满足安全生产的要求。

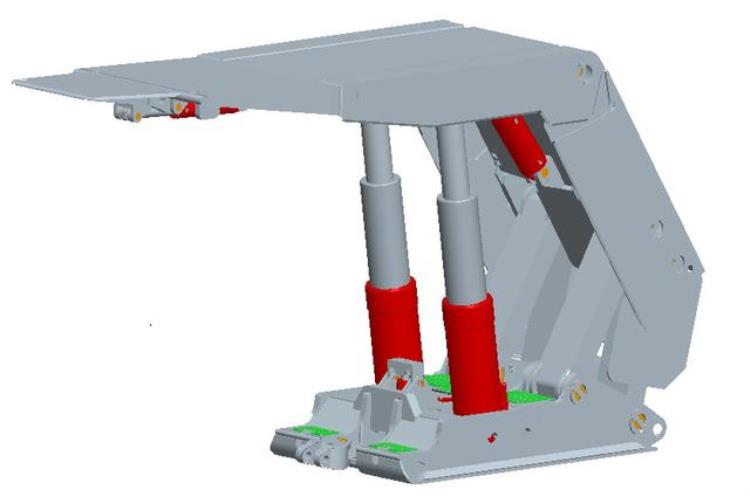

考虑薛湖煤矿地温高瓦斯高,液压支架应设计双行人通道以增大通风断面,而梁北煤矿大采高液压支架为单行人通道,若要改为双行人通道也需加大顶梁长度。

5大采高工作面设备选型配套

大采高工作面的割煤、装煤、运煤和支护等生产过程是一个复杂的系统工程,整个系统的先进和可靠程度不仅取决于单机设备的先进性和可靠性,设备的合理选型和配套也是至关重要的,“设备、选型、配套”三者有一方面不能满足要求,就可能导致大采高工作面生产效率低下、经济效益差。因此,正确的选型配套是大采高工作面高产、高效、经济和安全的前提和保证。

根据以上的配套要求和薛湖煤矿23采区大采高工作面具体地质条件,对薛湖煤矿23采区大采高工作面“三机”进行选型配套,具体配套设备见表3:

表3 薛湖矿区23采区大采高工作面三机配套设备

6结语

通过可行性分析,得出梁北煤矿现有大采高综采设备不能在薛湖煤矿23采区使用的结论,为公司决策提供了理论依据,确定了薛湖煤矿23采区的采高范围,并对薛湖煤矿23采区大采高工作面设备进行了科学合理的配套选型。

综采工作面三机实物配套应注意的事项

综采工作面三机配套方案综采工作面的“三机”是指采煤机、液压支架、刮板输送机,是综采工作面的主要设备。其选型首先必须考虑配套关系,选型正确先进、配套关系合理是提高综采工作面生产能力、实现高产高效的必要条件。

1 “三机”的选型原则

1.1 采煤机的选型原则(1)采煤机能适合的煤层地质条件,其主要参数(采高、截深、功率、牵引方式)的选取要合理,并有较大的适用范围。

(2)采煤机应满足工作面开采生产能力的要求,其生产能力要大于工作面设计能力。

(3)采煤机的技术性能良好,工作可靠,具有较完善的各种保护功能,便于使用和维护。

采煤机的实际生产能力、采高、截深、截割速度、牵引速度、牵引力和功率等参数在选型时必须确定。

实际生产能力主要取决于采高、截深、牵引速度以及工作时间利用系数。采高由滚筒直径、调高形式和摇臂摆角等决定。滚筒直径是滚筒采煤机采高的主要调节变量,每种采煤机都有几种滚筒直径供选择,滚筒直径应满足最大采高及卧底量的要求。截深的选取与煤层厚度、煤质软硬、顶板岩性以及移架步距有关。截割速度是指滚筒截齿齿尖的圆周切线速度,由截割部传动比、滚筒转速和滚筒直径确定,对采煤机的功率消耗、装煤效果、煤的块度和煤尘大小等有直接影响。牵引速度的初选是通过滚筒最大切削厚度和液压支架移架追机速度验算确定。牵引力是由外载荷决定的,其影响因素较多,如煤质、采高、牵引速度、工作面倾角、机身自重及导向机构的结构和摩擦系数等,没有准确的计算公式,一般取采煤机电机功率消耗的10%~25%。滚筒采煤机电机功率常用单齿比能耗法或类比法计算,然后参照生产任务及煤层硬度等因素确定。

1.2 液压支架的选型原则

(1)液压支架的选型就是要确定支架类型(支撑式、掩护式、支撑掩护式)、支护阻力(初撑力和额定工作阻力)、支护强度与底板比压以及支架的结构参数(立柱数目、最大最小高度、顶梁和底座的尺寸及相对位置等)及阀组性能和操作方式等。

(2)选型依据是矿井采区、综采工作面地质说明书。在选型之前,必须将所采工作面的煤层、顶底板及采区的地质条件全部查清。然后依据不同类级顶板选取架型。最后依据选型内容结合国内现有液压支架的主要技术性能直接选定架型及其参数所对应的支架型号。

1.3 刮板输送机的选型原则

(1)刮板输送机的输送能力应大于采煤机的最大生产能力,一般取1.2倍。

(2)要根据刮板链的质量情况确定链条数目,结合煤质硬度选择链子结构型式。

(3)应优先选用双电机双机头驱动方式。

(4)应优先选用短机头和短机尾。

(5)应满足采煤机的配合要求,如在机头机尾安装张紧、防滑装置,靠煤壁一侧设铲煤板,靠采空区一侧附设电缆槽等。在选型时要确定的刮板输送机的参数主要包括输送能力、电机功率和刮板链强度等。输送能力要大于采煤机生产能力并有一定备用能力。电机功率主要根据工作面倾角、铺设长度及输送量的大小等条件确定。刮板链的强度应按恶劣工况和满载工况进行验算。

2 “三机”的合理配套从采煤机、液压支架、刮板输送机的选型原则中看到,综采设备的合理配套是很复杂的系统工程。

2.1 满足生产能力要求采煤机生产能力要与综采工作面的生产任务相适应,工作面刮板输送机的输送能力应大于采煤机的生产能力,液压支架的移架速度应与采煤机的牵引速度相适应,而乳化液泵站输出压力与流量应满足液压支架初撑力及其动作速度要求。

2.2 满足设备性能要求输送机的结构形式及附件必须与采煤机的结构相匹配,如采煤机的牵引机构、行走机构、底托架及滑靴的结构,电缆及水管的拖移方法以及是否连锁控制等。输送机的中部槽应与液压支架的推移千斤顶连接装置的间距和连接结构相匹配。采煤机的采

高范围与支架的最大和最小结构尺寸相适应,而其截深应与支架推移步距相适应。

其计算公式为:

R=B+E+W+X+d/2(1)

式中 R———无立柱空间宽度,mm;

B———截深,mm;

E———铲煤板空距,规定为50~100 mm;

W———输送机宽度,mm;

X———前柱与电缆槽间距,mm;

d———前柱外径,mm。

W=F+G+J+V(2)

式中 F———铲煤板宽度,150~240 mm;

G———中部槽宽度,mm;

J———导向槽宽度,mm;

V———电缆槽宽度,mm。

2.3 满足安全和工作方便要求

(1)从安全角度出发,工作面无立柱空间愈小愈好。

(2)为防止移架后支架前柱与电缆相碰和采煤机司机的人身安全,前柱与电缆槽之间必须留有间隙X=150~240 mm。

(3)梁端距T一般为150~300 mm,用来防止滚筒切割顶梁。

(4)推移千斤顶行程应比采煤机截深大100~200 mm。

(5)保证过煤高度C>250~300 mm,以便煤流顺利从底托架下通过。

(6)过煤空间Y最小值为90 mm至200~250mm之间,前者适于底板清理良好及采煤机机身短

的场合。

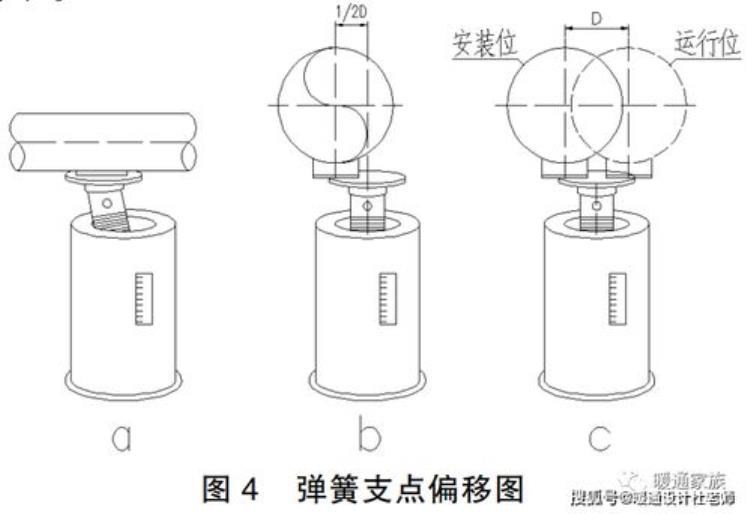

此外,当煤层倾角大于160°时(大采高支架工作面倾角大于10°),输送机必须设置防滑锚固装置,而支架必须带防倒防滑及调架装置。

3 实际工作中如何做到选型正确先进配套合理依据上述“三机”的选型原则及配套关系的分析可以看到,其选型工作是一项复杂的系统工程,涉及地质学、岩石力学、采矿学、机电和机制等多门学科,同时又是提高综采工作面矿井效率和效益的前提所在。目前的选型设计还是以“经验类比”为主,虽然基本上能够满足生产需要,但在某些环节上还存在着严重的不合理现象。如移架循环时间长,不能满足采煤机牵引速度的要求;有些选型设计参数是符合要求的,但在实际使用中无法达到或实现。如液压支架初撑比一般为0.5~0.8,而实际应用中仅为

0.25~0.4。这说明,综采工作面“三机”配套不能停留在简单的“经验类比”上,而应开发研制综采设备选型的专家系统,避免在选型设计中受决策者个人偏见或感情色彩的影响。同时还要对系统中的主要环节进行动态优化设计,使其设计参数与实际运行参数得到统一。现行国内外高产高效综采工作面装备能力的配比关系主要是:刮板输送机与采煤机的功率配比应为1∶1,最好为1.2~1.4∶1,这样才能把输送机的事故减少到最低限度。综采设备的能力应以工作面生产能力为基础,采煤机、工作面刮板输送机、运输巷可伸缩带式输送机的生产能力一般按工作面生产能力分别乘以系数1.2,1.3,1.4来确定。需要说明的是:上述各种配套关系不是唯一的。也就是说,采煤机、液压支架、刮板输送机的选型完全可以用性能和能力相似的同类产品所代替。而在实际生产中,即使采用相同综采设备的不同工作面或不同矿井,其实际生产能力和全员效率可能有较大差距,这主要是由于矿井的开采条件、组织管理水平存在着客观的差距。如果客观条件不具备,即使选择生产能力很高的配套设备,也远不能达到提高生

产能力的目的。高产高效综采工作面的三机选型应从实际出发,因地制宜,具备什么档次的开采条件,就选用相应档次的配套设备。新建矿和旧矿井的改造还应区别对待,现有设备的充分利用也是不可忽视的问题。综采发展的原则不是要增加综采工作面数量,而是应该提高综采工作面单产,减少辅助作业环节,提高集中生产化的程度。

采煤机的选型原则是什么?

设备选型原则根据本井田煤层特点,在工作面主要设备选型时考虑以下原则: 1、技术装备先进、性能稳定、操作简单、维修方便、运行可靠、生产能力大;

2、各设备间需相互适应、能力匹配、运输畅通,不出现“卡脖子”现象;

3、设备选择要和矿井的煤层赋存条件相适应,与矿井规模和工作面生产能力相适应,达到经济效益的最大化;

4、对辅助运输系统,要求系统简单、环节少,工作人员能快速方便地到达工作地点。

本矿井所采煤层为中厚~厚煤层,依照投资合理、效益最大化的开发建设原则,其工作面装备需在充分技术经济比较的情况下,选择国内先进的高产高效、性价比高、安全可靠的采、掘、装、运、支设备。

根据目前国内外高产高效矿井发展趋势看,采煤工艺和技术发展状况的分析,结合本矿井煤层开采技术条件及矿井规模,设计对矿井设备选型考虑全部采用国产设备。

文章评论