汽车设计专业术语「干货|德系美系汽车产品开发专业术语」

GP的全称是General Procedure,通用程序的意思,是通用汽车公司内部非常知名的流程编号,如GP12,早期生产遏制。

GP12其实就是要发运前再一次的检验确认,不过因为GP12太有名了,很多朋友就想当然认为GP12前面的GP11,10,9……就是生产环节的各道检验/报交,类似于德系的ZP的意思。

其实不然,GP只是个流程的编号,是对内部及供应商培训的一些质量管理流程的缩写,比如:

GP4:生产件批准状况通知(GM1407)

GP5:供

GP系列

GP的全称是General Procedure,通用程序的意思,是通用汽车公司内部非常知名的流程编号,如GP12,早期生产遏制。

GP12其实就是要发运前再一次的检验确认,不过因为GP12太有名了,很多朋友就想当然认为GP12前面的GP11,10,9……就是生产环节的各道检验/报交,类似于德系的ZP的意思。

其实不然,GP只是个流程的编号,是对内部及供应商培训的一些质量管理流程的缩写,比如:

GP4:生产件批准状况通知(GM1407)

GP5:供应商质量监控流程(GM1746)

GP6:供应商对匹配检查材料的呈报(GM1689)

GP7: 可追溯性(GM1730)

GP8:持续改进程序(GM1747)

GP9:按节拍生产品(GM1960)

GP10:供应商检测设备的评价和鉴定(GM1796)

GP11:关于前期样件及样件材料供应商程序 (GM1820)

GP12:早期生产遏制(GM1920)

质量工具系列

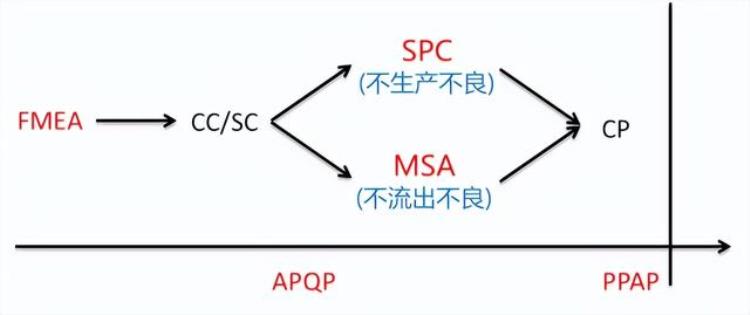

说到质量工具,汽车行业的五大工具自然要说一说,它们分别是:

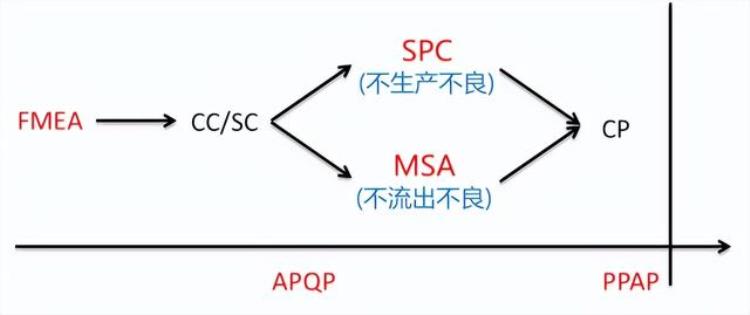

APQP 产品质量先期策划

FMEA 潜在失效模式及后果分析

MSA 测量系统分析

SPC 统计过程控制

PPAP 生产件批准程序

它们分别有什么作用呢?

做什么事都要有重点,不能眉毛胡子一把抓,FMEA带给大家的就是分类的思想,从严重度、发生度、探测度三个维度进行分类,进而抓重点。

重点抓出来了,SPC就是看生产过程容不容易出纰漏,尽量少的生产出不良品。而MSA的关注点则在“眼睛”,去看检验的“眼睛”是否够雪亮,能不能将生产出的不良品发现出来。

就这样,有计划(APQP)、有重点(FMEA)、生产出不合格品少(SPC)、生产出不合格品也能发现(MSA)的过程,是我们想要的过程,那还等什么,快上车吧(PPAP)。

其他常见的质量工具有:

8D,8 Disciplines of Problem Solving,解决问题的8条准则/步骤,起源于福特。

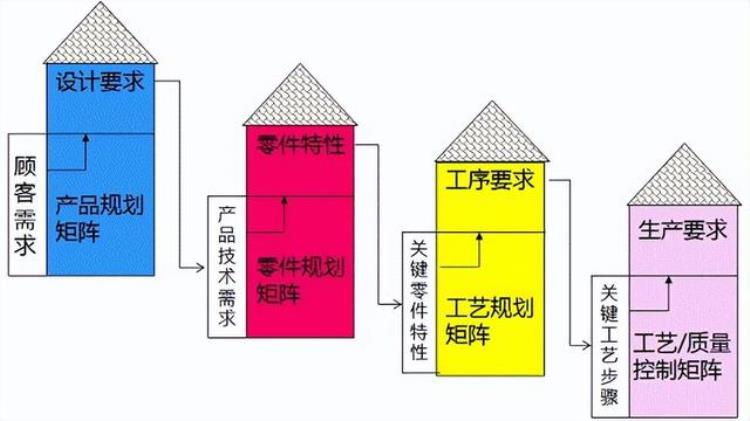

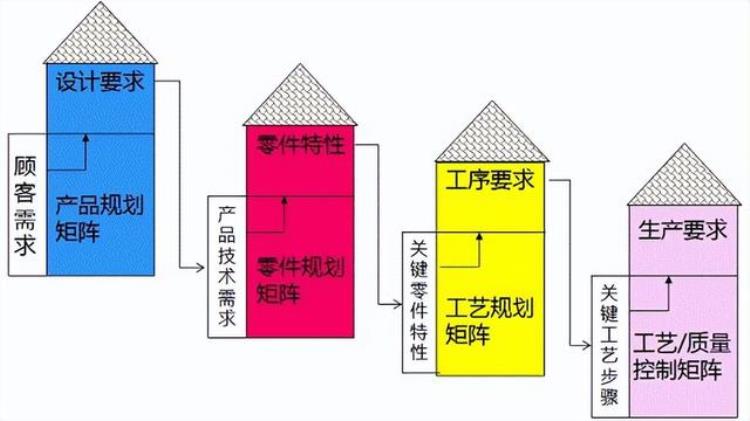

QFD,Quality Function Deployment,质量功能展开,是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法,最早由日本提出,后来美国改进。

FTA,Fault Tree Analysis,又叫故障树分析,从一个可能的事故开始,自上而下、一层层的寻找顶事件的直接原因和间接原因事件,直到基本原因事件,并用逻辑图把这些事件之间的逻辑关系表达出来。

FTA是一种从系统到部件,再到零件,按“下降形”分析的方法,形状有点像树,所以叫故障树。

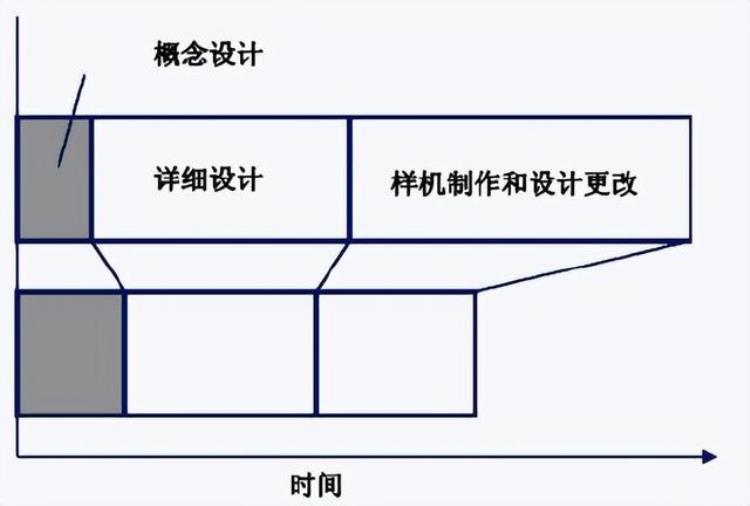

DFM/DFA,分别是Design for Manufacturing,可制造性设计与Design for assembly,可装配性设计。看着很高大上,其实理念很简单,就是解决(设计)理想很丰满,(制造/装配)现实很骨干的问题,前期设计时就考虑进去。

DOE,Design of Experiment,试验设计,是一种安排实验和分析实验数据的数理统计方法。

说白了,其实是一种偷懒的方法,实验室的人员不想做实验,就想着看看用概率统计学的方法来看能不能少做些实验。不过偷懒不是这么容易偷的,所以DOE非常非常的复杂~

项目系列

汽车的开发流程复杂,因此也诞生了各式各样奇奇怪怪的缩写,这里选择有代表性的介绍一下。

两个认证

DV与PV,分别是设计认证与生产认证

Design-Verification与Production-Validation。

DV针对手工样件或工装样件,主要是验证设计是否正确,可理解为验证能否做对“一件产品”。

PV针对连续生产状态下的样件(一定是工装样件),一般情况下,应在PPAP样件中抽取,主要是验证连续生产状态下的零件是否满足正式的图纸&技术标准,可理解为验证能否做对“一批产品”。

两份清单

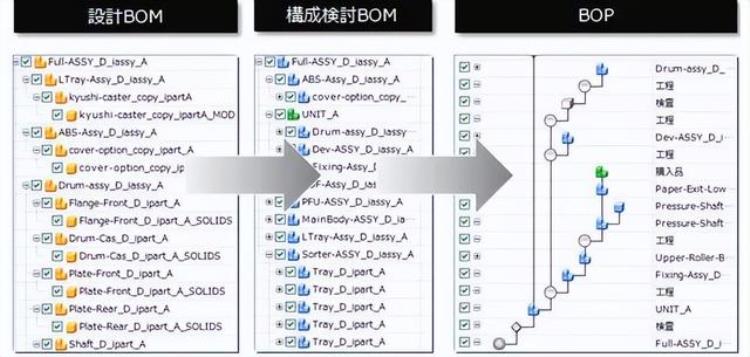

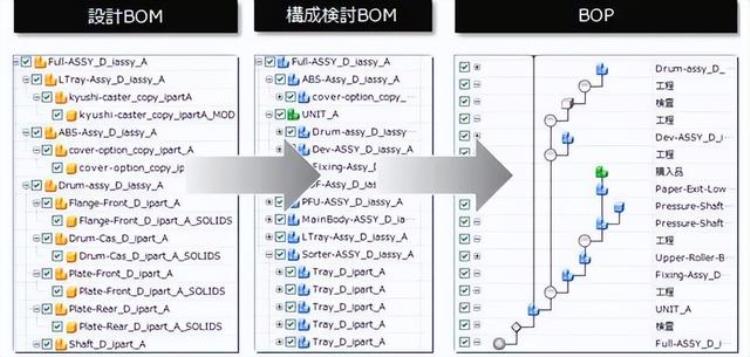

BOM: Bill of Materials 材料清单,一般也会涉及到外购件,项目早期阶段时就会定下来,其中目的之一是监控让你不去私下换原材料,后续则和生产物料的计划密切相关。

BOP: Bill of Process 过程清单,出镜率远没有BOM高,BOP也有多种解读,其中用得比较多的是工艺过程清单。若干工步构成一个工序,若干工序构成一个工艺,由此构成结构化的工艺过程清单。

三个样件

样件的分类同样有好多,比如EP样件、RP样件、OTS样件、PPAP样件等,这里分享几个最常见的。

原型样件(Prototype):它的范围是最广的,包括手工样件,OTS样件或者PPAP样件,在没有大批量生产或销售前所做的新产品都可以叫做原型样件。

英文解释为a new type of product that is not yet ready to be made in large numbers and sold,这可能和很多人的理解可能不一样。

OTS样件:Off Tooling Samples,又称工程样件,是使用正常生产工装设备生产的样件,只是没有按照正常生产节拍生产而已。

OTS样件是从正常工装设备下来的零件,已经是一项“大工程”了,不是手工作坊出来的东西了,(注意和手工样件区分)。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致,也常称作生产样件。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品,和OTS样件的区别在于,不仅好,还要快。

若干个阶段

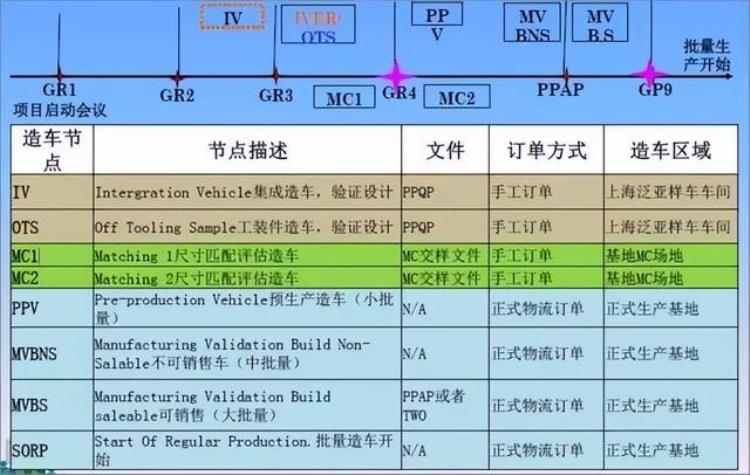

各大主机厂的开发流程都很复杂,这里将美系的代表,通用的主要阶段的缩写分享一下。

IV:Intergration Vehicle,集成造车。

OTS:Off Tooling Sample,工装样件造车。

MC1/2:Matching1/2,尺寸匹配造车。

PPV:Pre-productionVehicle,预生产造车(小批量)

MVBNS:Manufacturing Valildation Build Non-salable,不可销售车(中批量),一般就简称NS。

MVBS:Manufacturing Valildation Build salable 可销售车,简称S。

通用试装车不是一次就能搞定的,比如会IV一般2轮;PPV一般4轮,主要是模具优化;NS一般有4轮,会涉及到上皮纹、OTS、提交在线PPAP、S一般也有3-4轮。

REF点击往期文章:《BMW||项目管理节点对标》,内含多个车厂的节点说明。

零件报交/质量控制点

很多朋友一定听过ZP7、ZP5零件,这到底是什么呢?我们先来看看ZP是什么意思。

ZP是德文Zählpunkt的简称,是质量控制点的意思,为了监督生产车间整个生产过程的质量,在交付下道工序前的最后一道环节设立质量控制点,由主机厂质量相关人员负责进行监督、评价质量状态。

我们知道整车的四大工艺是冲压、焊装、涂装、总装,质量控制点的设置也是大体按照这个逻辑。

因为发动机比较关键,所以在此也会设置控制点,这就是ZP4,发动机质量控制点。一般由质保相关人员按照相应的质量要求对发动机装配车间送检的发动机总成进行报交检验,同时核对车间装配流程卡的检验内容,完全符合质量要求后,给予放行。

冲压和焊接放在一起,设置白车身质量控制点(ZP5),为什么叫白车身,因为还没有涂上油漆。车身车间对白车身进行拼装完成后,质保相关人员按照相应质量要求(如车身匹配缝隙、车身表面、焊接等)进行报交检验。

冲压和焊接之后,就是涂装了,涂装的油漆质量控制点,就是ZP5a。油漆车间对白车身进行涂装完成后,质保相关人员按照相应的质量要求(油漆表面质量、油漆防腐功能)进行报交检验。

ZP6一般出镜的不多,见到最多的是ZP7。ZP7就是总装车间的装配(总装)完后的质量控制点了。按照相应质量要求(电器功能、零件缝隙匹配、整车表面质量、排放标准、整车动态性能)进行报交检验。

你以为这就结束了?抱歉,还有ZP8。四大工艺虽然已经结束了,但是还是一道质量控制点,它就是ZP8,由质保相关人员按照相应的质量要求(电器功能、零件缝隙匹配、整车表面质量)对总装车间送检的成品车进行最终报交检验并核对车间装配流程卡的检验内容,最终发放整车合格证。

与ZP7有啥区别?

一方面是执行人员有差异,ZP7是现场总装人员,ZP8是质保人员。另一方面是检测的对象,ZP7是对总装工序进行检测,ZP8是对整个工序进行检测,很多项目是关于整车性能的。

为什么从ZP4开始的,难道和通用的GP说好的?ZP1-3分别是什么?这一点中堂大人还真知道,ZP1,ZP2是预留的,之前没有定义,后来ZP2定义到高压电池包上,ZP3是变速器。

各种类型的零件

严格意义上讲,很多类型的零件缩写是英文的,不过考虑到德国主机厂用得也多,这里就在德系里面分享。

CKD件

CKD件这个词出境率很高吧!

英文全称是:Completely Knocked Down

德文全称是:in Einzelteile zerlegt

中文解释是:完全散件采购/完全拆散的进口件和总成。

为什么要拆散?这里面其实有些故事的。CKD英文意思是“完全拆散”。换句话说,CKD汽车就是进口或引进汽车时,汽车以完全拆散的状态进入,之后再把汽车的全部零、部件组装成整车。一个比较现实的意义就在于,因为采购的是散件而非总成,会节省较多成本。(关税税率不一样)。

SKD件

有全拆散,自然就有拆的不是那么彻底的SKD。

英文全称是:Semi Knocked Down oder Special Knocked Down

中文解释是:进口半拆散总成/组件进口。

在早期桑塔纳轿车,国产化的零件只有轮胎、收放机等,绝大部分总成、零部件以SKD方式进口的。

DKD件

关于KD件,其实还有DKD(Direct Knocked Down) 直接组装或者成品组装,只不过实际很少采用而已。

DB件

DB的德文全称是Direktbezug,意为直接采购。

直接从总部公司原供应商,而不是通过总部CKD部门渠道采购的,用于正常批量生产的进口零部件,包括特殊件和从进口件转为直接采购件两部分。

直接采购件的价格较CKD进口件入库价更为低廉,以直接采购件取代CKD件,新产品开发等技术原因导致无法国产化,以直接采购件取代CKD件。

但物流费用方面的经济性必须考虑在内。

有些公司关于DB件的定义可能有所差异,其比如将主机厂直接指定采购的某零件(定点也是主机厂定的,只是代管)定为DB件,对此,也不要太久纠结,只是定义,没啥问题,只要:

BMG件

BMG德文全称Baumustergenehmigungspflichtige Teile。即需要进行工程样件认可的零件,一般指涉及安全性、平台等的需要德国总部进行工程样件认可的重要零件。

COP件

COP英文全称为:Carry-Over Parts,沿用零件。指的是将上一代或者同品牌其它车型上的零件不经过技术更改而直接沿用到新车型上。

KT件

KT件德语全称:Kaufteile,即大名鼎鼎的外购件,是相对于自制件(由本公司自己生产的零件)而言,指需向外部供应商购买的零件。外购件在整车上零件的比较是越来越高,可能主机厂们都是剁手党吧。

项目/开发阶段

这里介绍的是德系非常有名的PEP开发流程。

PEP

PEP德文全称:Produkt Entstehungsprozess,中文有多个叫法,比如产品形成过程、产品诞生过程、产品开发流程,一般包含以下重要环节:

PM产品使命, PP项目前提, PD产品定义, PF项目可行性, KE方案决策, DE造型决策, DF造型冻结, BF采购认可, LF生产起步认可, VFF预批量认可, PVS试生产认可, 0S零批量, SOP投产。

国内主机厂一般从PF节点开始。此前的环节都算作PF的准备阶段。

PM

PM德文全称:Produkt-Mission 又称产品使命,是PM是PEP中定义的第一个环节。对PM的决策主要基于项目在市场、技术、财务目标和进度预测等方面的简单说明和产品的市场定位说明。

使命琢磨明白了,就要开始思考实现这个使命要有哪些条件呢,这就是项目前提。

PP

PP德文全称:Projekt-Prämissen,即项目前提,相对于PM而言,PP的决策要求提供市场、财务、造型、产品、制造和供应商方面更多更详细的数据。

比如市场:产品特性和市场定位、价格前提、销售预测、发动机配置需求、缺定是否有必要进行产品市场调研等。

再比如财务:计算车型利润KPE、车型边际贡献EB、单台费用/费用目标;对上一代车型的财务分析。

PD

计划做这个项目了,接下来对项目的对象做一些定义吧。即PD,产品定义,德文全称:Produkt-Definition

对PD的决策需要提供产品技术方案描述和状态报告、产销量和价格目标、车型包括发动机比例、目标成本分解----细化到单台费用,部门费用、造型定位,3维造型展示等。

PF

琢磨了这么多,这些小目标是不是都能实现呢?我们需要PF,项目可行性的分析了。德文全称:Projekt-Feasibility。

对PF的决策需要基于对用户定位,竞争对手分析、产销量、价格、财务目标的承诺,对造型方案完成初步挑选,技术部门还应在此环节完成初步的产品技术描述,说明产品的大致更改范围。国内主机厂一般是从这个阶段开始介入。

KE

通过可行性分析,分析下来如果能干,那咱就干了。把能干的方案先确定下来,这就是KE,方案决定。德文全称:Konzept-Entscheid。

KE主要需要包括技术产品描述、项目状态报告、市场方面对造型方案的评价、具体零件的目标成本、部门费用目标承诺、造型二选结果、产品方案验收、开始对车型平台范围零件进行询价、概念样车等。

DE

大的方案决定了,我们看看接下来怎么搞,当今社会,颜值当道,所以整车造型非常关键,首先就是DE,造型决策。德文全称:Design-Entscheid。

DE需要项目任务书,产品调研、确认项目的经济性、造型二选、开始平台范围零件的规划认可和对平台范围零件进行供应商定点等。

DF

造型决策后的一个环节当然就是DF,造型冻结。德文全称:Design-Freeze。

此环节意味着产品造型不能再更改,与造型相关的零件的规划认可和供应商定点也需要在此前一月完成,并在样车上确定产品的可制造性,确定质量目标,提供项目财务状态等。

BF

接下来要到花大钱的时候了,这就是BF,采购认可。

德文全称:Beschaffungsfreigabe。

BF是一个项目的里程碑。从这一时间点起,高额的资金投入开始启动,以采购生产制造所需的材料设备。

在这个环节,造型数据更改被完全冻结,并完成造型相关零件的B-F(包括零件几何尺寸数据和原料和采购认可零件清单),并开始与造型相关的零件模具的制造。

LF

大把钱花出去了,最终还是要生产,生产起步前,还是要做认可的,这就是LF,起步生产认可。德文全称:Launchfreigabe。

LF一般是产品投产SOP一年前需要完成的重要环节。 它是项目批准流程中的一个重要节点,是在项目正式开始试生产之前进行的一项认可工作,以检查是否具备起步试生产的条件。LF要求从市场、产品和生产方面都为起步生产做好准备。

VFF

VFF又叫预批量认可整车。德文全称:Vorserien-Freigabe-Fahrzeug。VFF主要是要通过对预批量整车进行验收试车确定预批量整车状态,为下一个环节批量预生产PVS做好准备。过去,在PVS车之前,只有由供应商提供的非批量零件制作的试制样车,用以达到造型和试验功能的需求。

它是PVS的预演,目的在于通过用批量试模零件装车对生产设备和工艺进行优化,并检验批量模具零件的匹配情况以及尺寸稳定性,以及供应商的准备状态,以便尽早发现问题、解决问题,确保零件在PVS时能够达到3分,且批量生产起步时的加工成熟度有所提高。是介于Prototyp和PVS的中间状态。

PVS

PVS指批量试生产,生产试制批量。

德文全称:Produktion-Versuchs-Serie。

在此阶段下,所有的单件和总成件都到位并首次在批量条件下(这也是和VFF的主要区别)制造出整车来,从中对所有设备和过程批量生产的适宜性进行实际验证。

它是在零批量0S前进行的试验性生产,是批量投产的预演练,以检验原计划的批量投产过程是否符合技术、物流和质量的要求,提前发现问题,列出问题清单,并在零批量0S,最迟在批量投产前解决发现的问题。

0S

0S就是传说的零批量了。

德文全称:Null-Serie。

0S是PEP中批量投产SOP前的最后一次总演习。它按照计划的批量投产的速度和节拍进行生产,以发现批量投产条件下可能出现的问题。

SOP

SOP即批量投产,启动批量生产。即Start of Production。

进行批量投产的前提条件列举如下:

- 完成所有零件的工装样件认可;

- 上市所需的产量获得批量计划认可;

- 有足够的零件用于生产上市和满足生产起步曲线所需的车辆;

- 确认生产起步曲线;

- 通过集团验收试车KAF;

- 达到批量生产的质量目标;

ME

ME就是上市。德文全称:Markteinführung。

ME是PEP中的最后一个环节,指将批量投产的产品正式推向市场,通过经验商网络销售给最终用户。让知识如货币般流通。

项目管理概念的导入

微软公司定期发布新软件或升级软件。每一次发布都是许多人花费无数小时写代码、测试程序、修改代码的结果,设计、生产与营销等工作也必须相互协调。公司信誉和利润与成功的软件开发密切相关。

1997年底发行的电影《泰坦尼克》(Titanic)创下了有史以来票房收入的最高记录。由于其造价超过了2500万美元,又创下了另外一项最高记录。想象一下,为了制作这部影片,计划协调工作量该多么巨大,包括剧本作者,布景设计师,布景建筑师,摄影人员,领导,男女演员,化妆师,服装,广告,等等。所有这些壮举都有一些共有的非常重要的特点:它们都是项目,与每天发生在我们周围的那些项目并无不同。它们有的大,有的小;有的成功,有的不成功。但却是完成某些特定工作的一种重要方式。

典型的管理者视察多种运作。其中有些是例行的、重复性活动,还有些则是非常规活动。后者就是项目:独特的、一次性的运作,在有限的时间范围内完成一系列目标。项目的其他范例包括建造一个购物中心, 安装套新的计算机系统, 发射一架航天飞机等。商业组织的项目范例包括新产品/服务设计,广告战设计,信息系统设计,数据库设计与网页设计等。其他还有一些如质量改进,工序改进,再设计工程,组织移址,设计执行一套新的工资系统等。

项目可能涉及数量客观的成本。有些历时很久,有些包含大量的必须进行周密计划与协调的活动。大多数都被希望在一定的时间、 成本、执行方针下完成。为了达成以上期望,必须建立目标,设置优先顺序,确定各项任务并进行时间估计,计划所需资源和准备预算。一旦开始,就必须对整个过程保持监控,确保项目目标与目的的实现。

项目方法能使组织集中注意力,在有限的时间和预算范围内,全神贯注地完成一系列已限定目标。与其他可以考虑的方法相比,它能产生巨大的效益。不过即便如此,项目仍然向管理者提出了大量问题,它们在许多方面与常规活动面临的问题不同。对大型项目来说,计划与协调项目的各项活动实在令人生畏,因为它们涉及到成千甚至上万项活动,并且还必须进行周密的计划与监控,如果项目要在时间进度安排与合理成本下进行的话。

项目管理与常规活动管理不同,主要因为它时间有限,涉及的活动独特,由此引发的大量问题也独特。对项目经理的角色我们应予特别的注意。

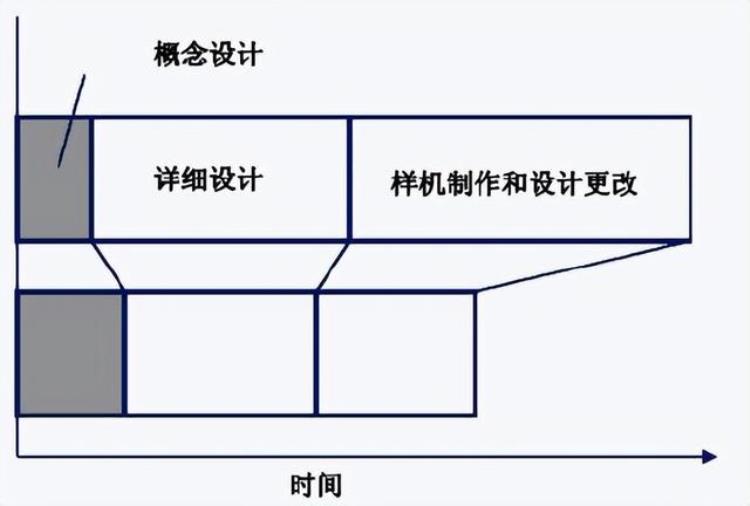

项目要经过一系列阶段(一个生命周期),其中包括项目计划,主要活动的执行,以及项目停止等。在生命周期中,涉及到大量技术性需求。建造房屋必须分析环境,先要选址,草拟计划以及被业主也许还有城市建筑委员会或其他管理机构认可。然后,一连串活动开始了,每一个都有自己的技术要求,从选址开始,一直到打地基,竖框架,盖屋顶,造外墙,布线,建排水设施,安装厨房浴室设备与用具,内部修整工作,喷漆,铺地毯等。类似过程也发生与大型建筑项目、研究开发工作、宇航工业,以及其他实际项目的贯彻实施之中。

项目把具备不同知识与技能的人员组织在一起,他们中多数人只存在与项目的某些阶段,而不是项目的整个生命周期。有的人完整地参与了一个又一个项目,而有的人只是“借来的”,或全职或兼职,从他们的例行工作中。在传统组织内部进行特殊项目往往采用后一种形式。某些组织经常有项目,如咨询公司,建筑师,作家与出版商,建筑公司等。其他组织里,让某些个体把全部时间花费在项目事物上的情况并不常见。

有些组织使用矩阵组织形式,把职能框架下的各种专家的活动综合在一起。例如,他们让某些人提议,某些人专门做工程,另外一些人做营销,等等GP系列

GP的全称是General Procedure,通用程序的意思,是通用汽车公司内部非常知名的流程编号,如GP12,早期生产遏制。

GP12其实就是要发运前再一次的检验确认,不过因为GP12太有名了,很多朋友就想当然认为GP12前面的GP11,10,9……就是生产环节的各道检验/报交,类似于德系的ZP的意思。

其实不然,GP只是个流程的编号,是对内部及供应商培训的一些质量管理流程的缩写,比如:

GP4:生产件批准状况通知(GM1407)

GP5:供应商质量监控流程(GM1746)

GP6:供应商对匹配检查材料的呈报(GM1689)

GP7: 可追溯性(GM1730)

GP8:持续改进程序(GM1747)

GP9:按节拍生产品(GM1960)

GP10:供应商检测设备的评价和鉴定(GM1796)

GP11:关于前期样件及样件材料供应商程序 (GM1820)

GP12:早期生产遏制(GM1920)

质量工具系列

说到质量工具,汽车行业的五大工具自然要说一说,它们分别是:

APQP 产品质量先期策划

FMEA 潜在失效模式及后果分析

MSA 测量系统分析

SPC 统计过程控制

PPAP 生产件批准程序

它们分别有什么作用呢?

做什么事都要有重点,不能眉毛胡子一把抓,FMEA带给大家的就是分类的思想,从严重度、发生度、探测度三个维度进行分类,进而抓重点。

重点抓出来了,SPC就是看生产过程容不容易出纰漏,尽量少的生产出不良品。而MSA的关注点则在“眼睛”,去看检验的“眼睛”是否够雪亮,能不能将生产出的不良品发现出来。

就这样,有计划(APQP)、有重点(FMEA)、生产出不合格品少(SPC)、生产出不合格品也能发现(MSA)的过程,是我们想要的过程,那还等什么,快上车吧(PPAP)。

其他常见的质量工具有:

8D,8 Disciplines of Problem Solving,解决问题的8条准则/步骤,起源于福特。

QFD,Quality Function Deployment,质量功能展开,是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法,最早由日本提出,后来美国改进。

FTA,Fault Tree Analysis,又叫故障树分析,从一个可能的事故开始,自上而下、一层层的寻找顶事件的直接原因和间接原因事件,直到基本原因事件,并用逻辑图把这些事件之间的逻辑关系表达出来。

FTA是一种从系统到部件,再到零件,按“下降形”分析的方法,形状有点像树,所以叫故障树。

DFM/DFA,分别是Design for Manufacturing,可制造性设计与Design for assembly,可装配性设计。看着很高大上,其实理念很简单,就是解决(设计)理想很丰满,(制造/装配)现实很骨干的问题,前期设计时就考虑进去。

DOE,Design of Experiment,试验设计,是一种安排实验和分析实验数据的数理统计方法。

说白了,其实是一种偷懒的方法,实验室的人员不想做实验,就想着看看用概率统计学的方法来看能不能少做些实验。不过偷懒不是这么容易偷的,所以DOE非常非常的复杂~

项目系列

汽车的开发流程复杂,因此也诞生了各式各样奇奇怪怪的缩写,这里选择有代表性的介绍一下。

两个认证

DV与PV,分别是设计认证与生产认证

Design-Verification与Production-Validation。

DV针对手工样件或工装样件,主要是验证设计是否正确,可理解为验证能否做对“一件产品”。

PV针对连续生产状态下的样件(一定是工装样件),一般情况下,应在PPAP样件中抽取,主要是验证连续生产状态下的零件是否满足正式的图纸&技术标准,可理解为验证能否做对“一批产品”。

两份清单

BOM: Bill of Materials 材料清单,一般也会涉及到外购件,项目早期阶段时就会定下来,其中目的之一是监控让你不去私下换原材料,后续则和生产物料的计划密切相关。

BOP: Bill of Process 过程清单,出镜率远没有BOM高,BOP也有多种解读,其中用得比较多的是工艺过程清单。若干工步构成一个工序,若干工序构成一个工艺,由此构成结构化的工艺过程清单。

三个样件

样件的分类同样有好多,比如EP样件、RP样件、OTS样件、PPAP样件等,这里分享几个最常见的。

原型样件(Prototype):它的范围是最广的,包括手工样件,OTS样件或者PPAP样件,在没有大批量生产或销售前所做的新产品都可以叫做原型样件。

英文解释为a new type of product that is not yet ready to be made in large numbers and sold,这可能和很多人的理解可能不一样。

OTS样件:Off Tooling Samples,又称工程样件,是使用正常生产工装设备生产的样件,只是没有按照正常生产节拍生产而已。

OTS样件是从正常工装设备下来的零件,已经是一项“大工程”了,不是手工作坊出来的东西了,(注意和手工样件区分)。

PPAP样件往往要按照顾客的数量进行生产,生产的过程要与后续的批量生产过程一致,也常称作生产样件。

它目的是验证公司生产过程是否能够稳定提供满足顾客使用要求的产品,和OTS样件的区别在于,不仅好,还要快。

若干个阶段

各大主机厂的开发流程都很复杂,这里将美系的代表,通用的主要阶段的缩写分享一下。

IV:Intergration Vehicle,集成造车。

OTS:Off Tooling Sample,工装样件造车。

MC1/2:Matching1/2,尺寸匹配造车。

PPV:Pre-productionVehicle,预生产造车(小批量)

MVBNS:Manufacturing Valildation Build Non-salable,不可销售车(中批量),一般就简称NS。

MVBS:Manufacturing Valildation Build salable 可销售车,简称S。

通用试装车不是一次就能搞定的,比如会IV一般2轮;PPV一般4轮,主要是模具优化;NS一般有4轮,会涉及到上皮纹、OTS、提交在线PPAP、S一般也有3-4轮。

REF点击往期文章:《BMW||项目管理节点对标》,内含多个车厂的节点说明。

零件报交/质量控制点

很多朋友一定听过ZP7、ZP5零件,这到底是什么呢?我们先来看看ZP是什么意思。

ZP是德文Zählpunkt的简称,是质量控制点的意思,为了监督生产车间整个生产过程的质量,在交付下道工序前的最后一道环节设立质量控制点,由主机厂质量相关人员负责进行监督、评价质量状态。

我们知道整车的四大工艺是冲压、焊装、涂装、总装,质量控制点的设置也是大体按照这个逻辑。

因为发动机比较关键,所以在此也会设置控制点,这就是ZP4,发动机质量控制点。一般由质保相关人员按照相应的质量要求对发动机装配车间送检的发动机总成进行报交检验,同时核对车间装配流程卡的检验内容,完全符合质量要求后,给予放行。

冲压和焊接放在一起,设置白车身质量控制点(ZP5),为什么叫白车身,因为还没有涂上油漆。车身车间对白车身进行拼装完成后,质保相关人员按照相应质量要求(如车身匹配缝隙、车身表面、焊接等)进行报交检验。

冲压和焊接之后,就是涂装了,涂装的油漆质量控制点,就是ZP5a。油漆车间对白车身进行涂装完成后,质保相关人员按照相应的质量要求(油漆表面质量、油漆防腐功能)进行报交检验。

ZP6一般出镜的不多,见到最多的是ZP7。ZP7就是总装车间的装配(总装)完后的质量控制点了。按照相应质量要求(电器功能、零件缝隙匹配、整车表面质量、排放标准、整车动态性能)进行报交检验。

你以为这就结束了?抱歉,还有ZP8。四大工艺虽然已经结束了,但是还是一道质量控制点,它就是ZP8,由质保相关人员按照相应的质量要求(电器功能、零件缝隙匹配、整车表面质量)对总装车间送检的成品车进行最终报交检验并核对车间装配流程卡的检验内容,最终发放整车合格证。

与ZP7有啥区别?

一方面是执行人员有差异,ZP7是现场总装人员,ZP8是质保人员。另一方面是检测的对象,ZP7是对总装工序进行检测,ZP8是对整个工序进行检测,很多项目是关于整车性能的。

为什么从ZP4开始的,难道和通用的GP说好的?ZP1-3分别是什么?这一点中堂大人还真知道,ZP1,ZP2是预留的,之前没有定义,后来ZP2定义到高压电池包上,ZP3是变速器。

各种类型的零件

严格意义上讲,很多类型的零件缩写是英文的,不过考虑到德国主机厂用得也多,这里就在德系里面分享。

CKD件

CKD件这个词出境率很高吧!

英文全称是:Completely Knocked Down

德文全称是:in Einzelteile zerlegt

中文解释是:完全散件采购/完全拆散的进口件和总成。

为什么要拆散?这里面其实有些故事的。CKD英文意思是“完全拆散”。换句话说,CKD汽车就是进口或引进汽车时,汽车以完全拆散的状态进入,之后再把汽车的全部零、部件组装成整车。一个比较现实的意义就在于,因为采购的是散件而非总成,会节省较多成本。(关税税率不一样)。

SKD件

有全拆散,自然就有拆的不是那么彻底的SKD。

英文全称是:Semi Knocked Down oder Special Knocked Down

中文解释是:进口半拆散总成/组件进口。

在早期桑塔纳轿车,国产化的零件只有轮胎、收放机等,绝大部分总成、零部件以SKD方式进口的。

DKD件

关于KD件,其实还有DKD(Direct Knocked Down) 直接组装或者成品组装,只不过实际很少采用而已。

DB件

DB的德文全称是Direktbezug,意为直接采购。

直接从总部公司原供应商,而不是通过总部CKD部门渠道采购的,用于正常批量生产的进口零部件,包括特殊件和从进口件转为直接采购件两部分。

直接采购件的价格较CKD进口件入库价更为低廉,以直接采购件取代CKD件,新产品开发等技术原因导致无法国产化,以直接采购件取代CKD件。

但物流费用方面的经济性必须考虑在内。

有些公司关于DB件的定义可能有所差异,其比如将主机厂直接指定采购的某零件(定点也是主机厂定的,只是代管)定为DB件,对此,也不要太久纠结,只是定义,没啥问题,只要:

BMG件

BMG德文全称Baumustergenehmigungspflichtige Teile。即需要进行工程样件认可的零件,一般指涉及安全性、平台等的需要德国总部进行工程样件认可的重要零件。

COP件

COP英文全称为:Carry-Over Parts,沿用零件。指的是将上一代或者同品牌其它车型上的零件不经过技术更改而直接沿用到新车型上。

KT件

KT件德语全称:Kaufteile,即大名鼎鼎的外购件,是相对于自制件(由本公司自己生产的零件)而言,指需向外部供应商购买的零件。外购件在整车上零件的比较是越来越高,可能主机厂们都是剁手党吧。

项目/开发阶段

这里介绍的是德系非常有名的PEP开发流程。

PEP

PEP德文全称:Produkt Entstehungsprozess,中文有多个叫法,比如产品形成过程、产品诞生过程、产品开发流程,一般包含以下重要环节:

PM产品使命, PP项目前提, PD产品定义, PF项目可行性, KE方案决策, DE造型决策, DF造型冻结, BF采购认可, LF生产起步认可, VFF预批量认可, PVS试生产认可, 0S零批量, SOP投产。

国内主机厂一般从PF节点开始。此前的环节都算作PF的准备阶段。

PM

PM德文全称:Produkt-Mission 又称产品使命,是PM是PEP中定义的第一个环节。对PM的决策主要基于项目在市场、技术、财务目标和进度预测等方面的简单说明和产品的市场定位说明。

使命琢磨明白了,就要开始思考实现这个使命要有哪些条件呢,这就是项目前提。

PP

PP德文全称:Projekt-Prämissen,即项目前提,相对于PM而言,PP的决策要求提供市场、财务、造型、产品、制造和供应商方面更多更详细的数据。

比如市场:产品特性和市场定位、价格前提、销售预测、发动机配置需求、缺定是否有必要进行产品市场调研等。

再比如财务:计算车型利润KPE、车型边际贡献EB、单台费用/费用目标;对上一代车型的财务分析。

PD

计划做这个项目了,接下来对项目的对象做一些定义吧。即PD,产品定义,德文全称:Produkt-Definition

对PD的决策需要提供产品技术方案描述和状态报告、产销量和价格目标、车型包括发动机比例、目标成本分解----细化到单台费用,部门费用、造型定位,3维造型展示等。

PF

琢磨了这么多,这些小目标是不是都能实现呢?我们需要PF,项目可行性的分析了。德文全称:Projekt-Feasibility。

对PF的决策需要基于对用户定位,竞争对手分析、产销量、价格、财务目标的承诺,对造型方案完成初步挑选,技术部门还应在此环节完成初步的产品技术描述,说明产品的大致更改范围。国内主机厂一般是从这个阶段开始介入。

KE

通过可行性分析,分析下来如果能干,那咱就干了。把能干的方案先确定下来,这就是KE,方案决定。德文全称:Konzept-Entscheid。

KE主要需要包括技术产品描述、项目状态报告、市场方面对造型方案的评价、具体零件的目标成本、部门费用目标承诺、造型二选结果、产品方案验收、开始对车型平台范围零件进行询价、概念样车等。

DE

大的方案决定了,我们看看接下来怎么搞,当今社会,颜值当道,所以整车造型非常关键,首先就是DE,造型决策。德文全称:Design-Entscheid。

DE需要项目任务书,产品调研、确认项目的经济性、造型二选、开始平台范围零件的规划认可和对平台范围零件进行供应商定点等。

DF

造型决策后的一个环节当然就是DF,造型冻结。德文全称:Design-Freeze。

此环节意味着产品造型不能再更改,与造型相关的零件的规划认可和供应商定点也需要在此前一月完成,并在样车上确定产品的可制造性,确定质量目标,提供项目财务状态等。

BF

接下来要到花大钱的时候了,这就是BF,采购认可。

德文全称:Beschaffungsfreigabe。

BF是一个项目的里程碑。从这一时间点起,高额的资金投入开始启动,以采购生产制造所需的材料设备。

在这个环节,造型数据更改被完全冻结,并完成造型相关零件的B-F(包括零件几何尺寸数据和原料和采购认可零件清单),并开始与造型相关的零件模具的制造。

LF

大把钱花出去了,最终还是要生产,生产起步前,还是要做认可的,这就是LF,起步生产认可。德文全称:Launchfreigabe。

LF一般是产品投产SOP一年前需要完成的重要环节。 它是项目批准流程中的一个重要节点,是在项目正式开始试生产之前进行的一项认可工作,以检查是否具备起步试生产的条件。LF要求从市场、产品和生产方面都为起步生产做好准备。

VFF

VFF又叫预批量认可整车。德文全称:Vorserien-Freigabe-Fahrzeug。VFF主要是要通过对预批量整车进行验收试车确定预批量整车状态,为下一个环节批量预生产PVS做好准备。过去,在PVS车之前,只有由供应商提供的非批量零件制作的试制样车,用以达到造型和试验功能的需求。

它是PVS的预演,目的在于通过用批量试模零件装车对生产设备和工艺进行优化,并检验批量模具零件的匹配情况以及尺寸稳定性,以及供应商的准备状态,以便尽早发现问题、解决问题,确保零件在PVS时能够达到3分,且批量生产起步时的加工成熟度有所提高。是介于Prototyp和PVS的中间状态。

PVS

PVS指批量试生产,生产试制批量。

德文全称:Produktion-Versuchs-Serie。

在此阶段下,所有的单件和总成件都到位并首次在批量条件下(这也是和VFF的主要区别)制造出整车来,从中对所有设备和过程批量生产的适宜性进行实际验证。

它是在零批量0S前进行的试验性生产,是批量投产的预演练,以检验原计划的批量投产过程是否符合技术、物流和质量的要求,提前发现问题,列出问题清单,并在零批量0S,最迟在批量投产前解决发现的问题。

0S

0S就是传说的零批量了。

德文全称:Null-Serie。

0S是PEP中批量投产SOP前的最后一次总演习。它按照计划的批量投产的速度和节拍进行生产,以发现批量投产条件下可能出现的问题。

SOP

SOP即批量投产,启动批量生产。即Start of Production。

进行批量投产的前提条件列举如下:

- 完成所有零件的工装样件认可;

- 上市所需的产量获得批量计划认可;

- 有足够的零件用于生产上市和满足生产起步曲线所需的车辆;

- 确认生产起步曲线;

- 通过集团验收试车KAF;

- 达到批量生产的质量目标;

ME

ME就是上市。德文全称:Markteinführung。

ME是PEP中的最后一个环节,指将批量投产的产品正式推向市场,通过经验商网络销售给最终用户。让知识如货币般流通。

项目管理概念的导入

微软公司定期发布新软件或升级软件。每一次发布都是许多人花费无数小时写代码、测试程序、修改代码的结果,设计、生产与营销等工作也必须相互协调。公司信誉和利润与成功的软件开发密切相关。

1997年底发行的电影《泰坦尼克》(Titanic)创下了有史以来票房收入的最高记录。由于其造价超过了2500万美元,又创下了另外一项最高记录。想象一下,为了制作这部影片,计划协调工作量该多么巨大,包括剧本作者,布景设计师,布景建筑师,摄影人员,领导,男女演员,化妆师,服装,广告,等等。所有这些壮举都有一些共有的非常重要的特点:它们都是项目,与每天发生在我们周围的那些项目并无不同。它们有的大,有的小;有的成功,有的不成功。但却是完成某些特定工作的一种重要方式。

典型的管理者视察多种运作。其中有些是例行的、重复性活动,还有些则是非常规活动。后者就是项目:独特的、一次性的运作,在有限的时间范围内完成一系列目标。项目的其他范例包括建造一个购物中心, 安装套新的计算机系统, 发射一架航天飞机等。商业组织的项目范例包括新产品/服务设计,广告战设计,信息系统设计,数据库设计与网页设计等。其他还有一些如质量改进,工序改进,再设计工程,组织移址,设计执行一套新的工资系统等。

项目可能涉及数量客观的成本。有些历时很久,有些包含大量的必须进行周密计划与协调的活动。大多数都被希望在一定的时间、 成本、执行方针下完成。为了达成以上期望,必须建立目标,设置优先顺序,确定各项任务并进行时间估计,计划所需资源和准备预算。一旦开始,就必须对整个过程保持监控,确保项目目标与目的的实现。

项目方法能使组织集中注意力,在有限的时间和预算范围内,全神贯注地完成一系列已限定目标。与其他可以考虑的方法相比,它能产生巨大的效益。不过即便如此,项目仍然向管理者提出了大量问题,它们在许多方面与常规活动面临的问题不同。对大型项目来说,计划与协调项目的各项活动实在令人生畏,因为它们涉及到成千甚至上万项活动,并且还必须进行周密的计划与监控,如果项目要在时间进度安排与合理成本下进行的话。

项目管理与常规活动管理不同,主要因为它时间有限,涉及的活动独特,由此引发的大量问题也独特。对项目经理的角色我们应予特别的注意。

项目要经过一系列阶段(一个生命周期),其中包括项目计划,主要活动的执行,以及项目停止等。在生命周期中,涉及到大量技术性需求。建造房屋必须分析环境,先要选址,草拟计划以及被业主也许还有城市建筑委员会或其他管理机构认可。然后,一连串活动开始了,每一个都有自己的技术要求,从选址开始,一直到打地基,竖框架,盖屋顶,造外墙,布线,建排水设施,安装厨房浴室设备与用具,内部修整工作,喷漆,铺地毯等。类似过程也发生与大型建筑项目、研究开发工作、宇航工业,以及其他实际项目的贯彻实施之中。

项目把具备不同知识与技能的人员组织在一起,他们中多数人只存在与项目的某些阶段,而不是项目的整个生命周期。有的人完整地参与了一个又一个项目,而有的人只是“借来的”,或全职或兼职,从他们的例行工作中。在传统组织内部进行特殊项目往往采用后一种形式。某些组织经常有项目,如咨询公司,建筑师,作家与出版商,建筑公司等。其他组织里,让某些个体把全部时间花费在项目事物上的情况并不常见。

有些组织使用矩阵组织形式,把职能框架下的各种专家的活动综合在一起。例如,他们让某些人提议,某些人专门做工程,另外一些人做营销,等等。

免责声明:本文内容转载于网络,版权归原作者所有,仅用于学习交流。

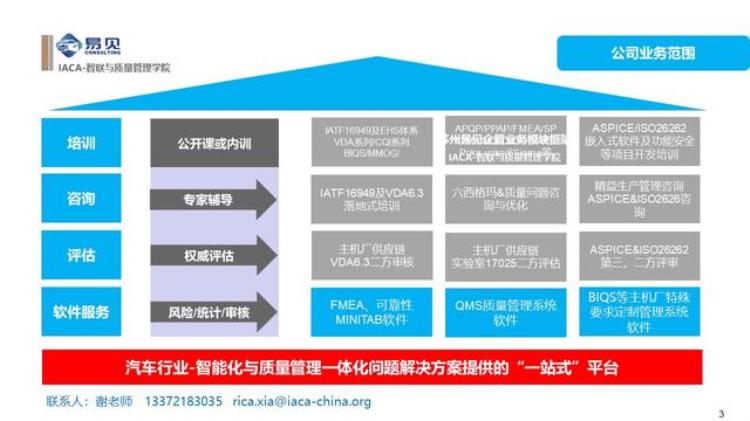

更多信息请关注:

公众号:汽车供应链可持续发展俱乐部

网址:www.iaca-china.com

关于汽车的专业术语都有什么?

汽车的主要专业术语如下:

1、整车装备质量(kg):汽车完全装备好的质量,包括润滑油、燃料、 随车工具、备胎等所有装置的质量。

2、最大总质量(kg):汽车满载时的总质量。

3、最大装载质量(kg):汽车在道路上行驶时的最大装载质量。

4、最大轴载质量(kg):汽车单轴所承载的最大总质量。与道路通过性有关。

5、车长(mm):汽车长度方向两极端点间的距离。

6、车宽(mm):汽车宽度方向两极端点间的距离。

7、车高(mm):汽车最高点至地面间的距离。

8、轴距(mm):汽车前轴中心至后轴中心的距离。

9、轮距(mm):同一车轿左右轮胎胎面中心线间的距离。

10、前悬(mm):汽车最前端至前轴中心的距离。

11、后悬(mm):汽车最后端至后轴中心的距离。

12、最小离地间隙(mm):汽车满载时,最低点至地面的距离。

13、接近角(°):汽车前端突出点向前轮引的切线与地面的夹角。

14、离去角(°):汽车后端突出点向后轮引的切线与地面的夹角。

15、转弯半径(mm):汽车转向时,汽车外侧转向轮的中心平面在车辆支撑平面上的轨迹圆半径。转向盘转到极限位置时的转弯半径为最小转弯半径。

16、最高车速(km/h):汽车在平直道路上行驶时能达到的最大速度。

17、最大爬坡度(%):汽车满载时的最大爬坡能力。

18、平均燃料消耗量(l/100km):汽车在道路上行驶时每百公里平均燃料消耗量。

19、车轮数和驱动轮数(n×m):车轮数以轮毂数为计量依据,n代表汽车的车轮总数,m代表驱动轮数。

20、概念车(Concept Car)是汽车制造厂家在车展会上推出的,以体现超前设计思想和水平的样车。概念汽车主要用以展现制造厂家雄厚的科研和新产品开发能力,同时也起"引导消费"的作用。

汽车开发cman什么意思

汽车行业的产品开发术语,针对顾客提出的开发要求,有四种可行的方案:

C:Carry Over(现有产品直接采用)。

M:Modify(现有产品部分变更后采用)。

A:Adopt to a platform(需要对应平台的改造后采用)。

N:New Design(全新设计)。

介绍

A/C是空调的缩写(air condition),按下这个开关(灯亮)以后压缩机开始工作,空调开始制冷。现在的车辆多数是自动空调,调好温度以后A/C自动介入,压缩机始终在工作。

而有些时候例如秋冬季节开空调为玻璃除霜时,不需要压缩机参与制冷,但是往往A/C也会点亮,这时候可以人为关闭,降低燃油消耗避免无谓的磨损。

文章评论