锂电池贴胶机构「技术锂电方壳电芯装配段贴胶异常及其处理」

锂电池用的胶带属于压敏胶。所谓压敏胶,简称PSA,Pressure Sensitive Adhesive, 就是一类压力敏感型粘接用薄膜材料,施工可以用手施压(当然也可以用滚轮等设备)完成,不需要加热、催化剂或者UV紫外光照射等辅助固化,而具有持久的粘接力,内聚力和粘弹性的

贴胶是锂电池组装过程中不可或缺的工艺,其常见于卷绕收尾处贴胶、多个电芯在配组后捆胶、超声波焊接后焊印及极耳根部贴胶、连接片焊接后焊印贴胶、合芯捆胶、包Mylar后贴胶等。首先我们先认识贴胶,贴的是什么?工作原理及其影响因素?

锂电池用的胶带属于压敏胶。所谓压敏胶,简称PSA,Pressure Sensitive Adhesive, 就是一类压力敏感型粘接用薄膜材料,施工可以用手施压(当然也可以用滚轮等设备)完成,不需要加热、催化剂或者UV紫外光照射等辅助固化,而具有持久的粘接力,内聚力和粘弹性的产品。

压敏胶工作原理压敏胶,顾名思义需要压力才能粘附在基材上。这就是为什么施加适量的压力对于获得良好的附着力是如此重要的原因。为什么它会起粘接作用呢?工作原理是什么呢?目前业界也没有统一的说法,每个理论都不能完美解释粘接过程。而简单理解,就是胶需要通过流动和被粘接基材充分接触,并与基材相互作用。这些随着时间的推移,PSA通过进一步润湿基材而获得强度。胶粘剂会随着气泡的排出而进入基材表面上的微孔和缝隙。为了达到高剥离强度,胶带上的粘合剂不仅要粘附在基材上,还必须具有粘弹性。

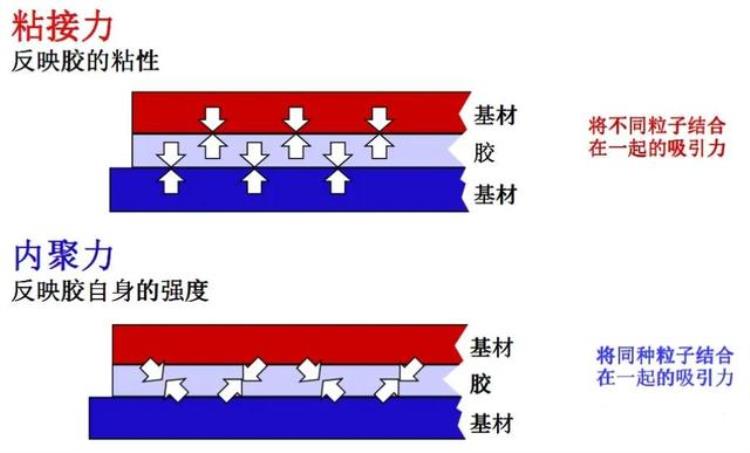

压敏胶特性衡量一个压敏胶性能,通常会先看两个力,粘接力和内聚力。

图1

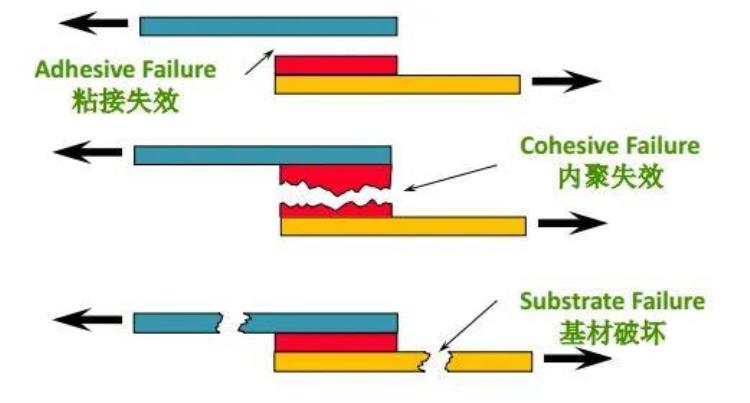

对应这两个力,粘接力是胶带和被贴物的粘性,通常我们会用剥离力来衡量粘接力。内聚力体现的是胶带本身分子链之间的结合力,通常会用静态悬挂的方法进行验证,用剪切力测试来衡量内聚力。对胶带使用者而言,理解这两个力的意义在于,可以在分析不良的时候,揭示改善的方向。

图2

除了这两个基本的,根据不同的特性,还会测试初粘力,导热率,导电率,绝缘性能,拉伸强度,透光率,阻燃,低挥发等,以及还会更加具体客户的要求,有高温高湿,冷热冲击等老化测试要求。

压敏胶使用工艺在使用压敏胶过程中,需要关注四个方面:

第一是对被粘表面清洁,用酒精,IPA或乙酸乙酯等清洁溶剂,清除一些灰尘,指纹,油脂,脱模剂等影响胶带粘性的物质。

第二是施压,建议最小15Psi,大约1公斤每平方厘米的压力。

第三是保持施工环境在16-25度左右,温度太低的话,胶体相对偏硬,不容易流动,和被粘物表面浸润较慢;太高的话,会造成溢胶等不良。

第四是放置时间,贴合后,典型的粘接力和时间的关系是,20分钟后,有50%的粘接力;1小时后,有75%的粘性;24小时后,有90%的粘性;3天后,有100%的粘接力。所以贴合后,可以进行下一段的工序,但是想要做老化等可靠性测试的话,最少要放置24小时以后。

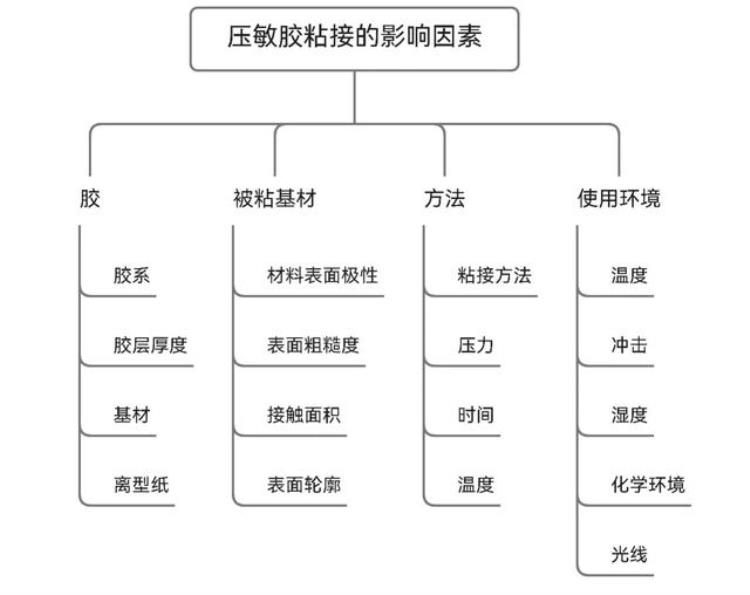

压敏胶粘接的影响因素使用压敏胶一般会有以下的影响因素:

图3

锂电装配段贴胶异常及其处理锂电使用自动化贴胶设备工艺流程:备胶→拉胶→取胶→贴胶。由于胶本身具有粘性,加之胶纸厚度较薄,故在贴胶过程中经常会出现各种异常问题。接下来我们结合前面的基础知识简单讲讲锂电装配段贴胶异常及处理

一、拉胶异常,常见于以下几种:

1、拉不到胶,即拉胶夹爪未夹到胶导致空拉。

原因分析:a)上一次切胶后,胶带未有效压紧,导致胶带回退;b)拉胶夹爪损坏(胶条脱落或破损),夹不紧胶。

解决措施:逐一排查压胶气缸气压是否异常、气缸伸出到位检查位置是否正确、压胶块是否存在粘胶问题、拉胶夹爪是否损坏,如有问题及时修复。

2、拉胶不足,即拉胶长度不满足实际要求或拉胶过程中胶带脱离夹爪;

原因分析:a)拉胶采用气缸形式,气缸异常;b)胶卷放卷张力异常,拉不动胶或胶纸反弹;

解决措施:建议采用伺服模组拉胶,便于调试拉胶长度,控制拉胶精度;放卷增加开胶机构,保证拉胶张力,也可采用磁粉离合器控制放卷张力;

二、切胶异常:

主要表现为切不断胶和切胶时把胶带走等。

原因分析:a)切刀寿命不足,易钝化导致切不断胶;b)裁切切刀控制气缸力不足;

解决措施:a)切刀材质选用钛合金材质,建议采用手术刀,安装简单,更换方便;b)切刀使用次数进行程序统计,到修磨期自动提醒更换修磨;c)气缸缸径选型要求≥25mm;

三、取胶异常:

主要表现为取胶真空报警、掉胶等。

原因分析:a)真空流量异常;b)吸胶头未贴合胶纸;c)真空开启关闭时间与贴胶动作不匹配。

解决措施:真空流量异常可通过检查真空表数值判断,建议设备设计时每路真空设置独立的真空表,便于排查问题。吸胶头建议采用嵌入式真空吸盘,实测效果优于针孔式吸胶头。

四、贴胶异常:

主要表现为贴胶后胶带被带起、胶带褶皱、贴胶位置偏差等。

主要原因:a)贴胶头设计缺陷,吸胶不稳;b)吸胶头有残留胶,导致存在粘胶现象;c)贴胶机构采用气缸式,精度不足。

解决措施:a)从设计阶段规避,根据工艺要求设计吸胶头,取胶横移采用伺服模组,保证取胶精度及取胶稳定性;b)现场设备可定期清理吸胶头及拉胶机构,保证胶带不粘黏。

【每日分享一点知识,有益点赞收藏关注】

文章评论